Wie die Gerhard Schubert GmbH Verpackungsprozesse mit KI unterstützt

Künstliche Intelligenz (KI) ist sicher kein Allheilmittel für die heutigen Anforderungen in der Verpackungsbranche, kann aber, sinnvoll eingesetzt, Prozesse vereinfachen und beschleunigen. Als Innovationstreiber setzt sich der Verpackungsmaschinenhersteller Schubert seit Jahren mit dem Potenzial von KI auseinander und hat bereits neue Technologien für robotergestützte Verpackungslösungen entwickelt. Seine Kunden, überwiegend Hersteller von Konsumgütern, profitieren von mehr Effizienz, geringeren Kosten, einfachem Handling und mehr Flexibilität.

Bei Schubert verhilft KI den Robotern zu organischeren Bewegungsabläufen, genannt Schubert Motion. Dahinter steckt ein kleines, hochkompetentes Schubert-Team in Dresden.

Entlang der Lieferkette vom Rohstoff bis zum verkaufsfertigen Konsumprodukt werden heute zahlreiche Möglichkeiten diskutiert, um KI zur Verbesserung von Prozessen einzusetzen. Ein konkreter Ansatz ist auf jeden Fall die roboterbasierte Verpackungsanlage, denn die Steuerung der Roboter läuft in der Regel über programmierte Algorithmen, die je nach Anforderung zukünftig durch eine KI unterstützt oder sogar ganz ersetzt werden können. An diesem Punkt hat der Crailsheimer Verpackungsmaschinenbauer Schubert mit der Forschung und Entwicklung von KI-Anwendungen schon vor Jahren angesetzt. Ralf Schubert, geschäftsführender Gesellschafter der Gerhard Schubert GmbH, ist tief in der Maschinentechnologie verhaftet und verantwortet die technische Stossrichtung des Familienunternehmens. Für ihn ist das Thema Künstliche Intelligenz klar umrissen: «Ich sehe überall dort Chancen für den Einsatz von KI, wo die Programmierung von Algorithmen zu aufwendig oder die Algorithmen zu langsam sind.» Ein anschauliches Beispiel, wie KI auf Basis neuronaler Netze für ein einfaches Handling und hohe Flexibilität beim Kunden sorgt, ist der Schubert-Cobot tog.519.

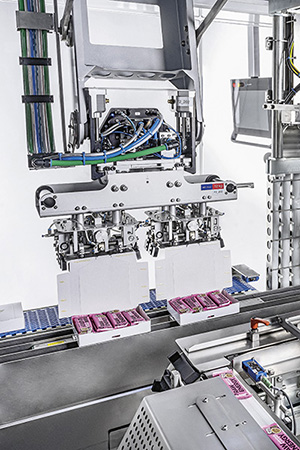

KI beim Schubert-Cobot für den schnellen Griff aus der Unordnung

Ausgelegt ist der Cobot für leistungsstarke Pick-and-Place-Anwendungen mit leichten Produkten bis hin zum sogenannten Bin Picking, dem Aufnehmen von unsortierten Teilen aus der Kiste. Mit bis zu 90 Takten pro Minute greift der tog.519 verschiedenste Produkte oder Packmittel aus der Ordnung oder Unordnung auf und platziert sie in jedes denkbare Ziel – ohne jede Programmierung. Dabei ist das Bin Picking die weitaus komplexeste Pick-and-Place-Aufgabe, denn unsortierte Produkte verhalten sich immer wieder anders. Der Cobot muss also nach jedem Griff in die Kiste neu herausfinden, welches Produkt an oberster Stelle liegt und am besten aufgenommen werden kann.

Regelmässiger Austausch ist wichtig, um die Technik voranzubringen: Ralf Schubert (rechts) arbeitet daher eng mit dem Dresdner Team von Schubert Motion zusammen.

Ralf Schubert erklärt, wie das funktioniert: «Als Grundlage für die Steuerung des tog.519 nutzen wir eine selbst entwickelte, KI-gestützte Bildverarbeitung. Sie erkennt sowohl die Produkte beim Aufnehmen als auch die Umgebung, in der sie platziert werden sollen. Dafür benötigen wir keine hochpreisige 3D-Kamera, eine übliche 2D-Kamera reicht vollkommen aus. Selbst für das Bin Picking, denn hier erzeugt die KI die für den Cobot notwendigen 3D-Bilder einfach aus den gelieferten Kamerabildern.» So «sieht» der Cobot quasi durch die erzeugten Bilder permanent, was er zu tun hat. Damit ist bei einem Formatwechsel oder einer neuen Aufgabe an einem anderen Standort praktisch kein Einlern- oder Anfahrprozess mehr notwendig – einmal in Betrieb genommen, legt der Schubert-Cobot sofort los.

Als Grundlage für die Steuerung des Cobots tog.519 nutzt Schubert eine selbst entwickelte, KI-gestützte Bildverarbeitung.

Das neuronale Netz des Cobots ist so umfassend trainiert, dass der Roboter neue Produkte aus derselben Produktgruppe sofort verarbeiten kann. Das sind zum Beispiel Pouches (Sachets, Flowpacks, Standbodenbeutel, Siegelrandbeutel etc.) in verschiedenen Grössen oder Flaschen in unterschiedlichen Formen und Materialien. «Pro Produktklasse trainieren wir ein Netzwerk», berichtet Ralf Schubert. Die Toleranz der KI hat das Schubert-Team so ausgelegt, dass variable Grössen, Materialien, Oberflächen oder Dicken innerhalb einer Produktgruppe akzeptiert werden. «Würde man ähnliche Abläufe mit herkömmlichen Algorithmen programmieren, wäre schon eine andere Farbe bei ansonsten identischer Verpackung problematisch», sagt der Geschäftsführer und ergänzt: «Bin Picking ist daher eine der Anwendungen im Verpackungsprozess, die ohne KI in der Praxis nicht realisierbar sind.»

Training mit einem generierten Bilddatensatz

Das Trainieren von neuronalen Netzen, das Machine Learning, dauert dennoch seine Zeit. Generell wird zwischen Supervised Learning, also überwachtem Lernen, und Reinforcement Learning, also bestärkendem Lernen, unterschieden. Beide Trainings basieren im Grunde auf einem grossen Datensatz an Bildern, unterscheiden sich aber in der Durchführung. «Beim Supervised Learning ist das Ergebnis der gewünschten Aktion bekannt und genau definierbar», erklärt Ralf Schubert, «beim Reinforcement Learning dagegen nicht.» Deshalb muss jedes Bild aus dem Datensatz für das überwachte Lernen vorab mit Labeln versehen werden, die ein eindeutiges Ja oder Nein beinhalten, wohingegen für das bestärkende Lernen eine deutlich geringere Anzahl an Bildern ausreicht, die auch nicht gekennzeichnet werden müssen. Das Netz trainiert sich in diesem Fall mit einem wiederholten Zyklus anhand von einem Belohnungssystem mehr oder weniger selbst, muss dafür aber seine Umgebung wahrnehmen können. Das heisst, es müssen Kameras und verschiedenste Sensoren im Roboter integriert sein, die Rückmeldungen zu aktuellen Positionen von Roboter, Verpackung und Produkt geben können.

Durch die selbst entwickelte, KI-gestützte Bildverarbeitung ist der Cobot auch in der Lage, Produkte aus der Unordnung aufzunehmen und woanders zu platzieren.

Für ein gutes Training ist in jedem Fall eine grosse Zahl an Bildern notwendig, die im Vorfeld künstlich erzeugt werden. Ralf Schubert beschreibt, wie das für ein Cobot-Netzwerk abläuft: «Wir arbeiten für eine neue Produktgruppe zum Beispiel mit 50 000 Bildern, die wir über zwei Tage generieren. Dann wird das Netz weitere zwei Tage bei uns im Haus trainiert. Sollen nachträglich noch Erweiterungen zu dieser Produktgruppe trainiert werden, beispielsweise eine völlig andere Verpackungsoberfläche, die nicht erkannt wird, können das unsere Kunden mit ein paar Bildern selbst vor Ort übernehmen.»

Mehr Flexibilität in der Produktion durch schnelle Formatwechsel

Das trainierte Netz im Schubert-Cobot zeigt, wie schnell neue Formate mit anderen Produkten eingeführt werden können, wenn nicht jedes Mal neu programmiert werden muss. Ganz zentral dafür ist die Bildverarbeitung: Sie gewährleistet, dass andere Produkte, unterschiedliche Formate oder neue Verpackungsaufgaben ohne zusätzlichen Aufwand sofort verarbeitet werden. Dank KI lassen sich Produktionsumstellungen demnach äusserst effizient und ohne lange Ausfallzeiten durchführen. Sei es in Bezug auf die Grösse und Form der Produkte oder das Format und das Material der Verpackungen. Kunden, die ihre Pick-and-Place-Prozesse ständig an marktspezifische Anforderungen anpassen müssen, können mit mehreren Cobots also eine sehr hohe Flexibilität in ihrer Produktion erreichen. Entweder immer wieder einzeln an unterschiedlichen Prozessschritten und Standorten eingesetzt oder auch als Linie aufgestellt.

Die KI-gestützte Bildverarbeitung des Cobot gewährleistet, dass andere Produkte, unterschiedliche Formate oder neue Verpackungsaufgaben ohne zusätzlichen Programmieraufwand sofort verarbeitet werden.

Effizienz steigern und Kosten sparen mit optimierten Roboterbahnen

Bei Schubert verhilft KI nicht nur dem Cobot zum «Sehen», sondern den Robotern in den Verpackungsmaschinen auch zu besseren Bahnen. Genauer gesagt, zu organischeren Bewegungsabläufen, genannt Schubert Motion. Dahinter steckt ein kleines, hochkompetentes Schubert-Team in Dresden, das sich die Entwicklung der Motion-Software als ersten Meilenstein gesetzt und im F2-Roboter mit der Serienfertigung bereits erreicht hat. Mit der KI-gesteuerten Software lassen sich die Bewegungen der Verpackungsroboter auf Schnelligkeit, signifikante Schwingungsreduktion oder sogar Energieeffizienz optimieren. Ralf Schubert arbeitet eng mit dem Dresdner Team zusammen: «Schubert Motion bedeutet, dass wir die Bahnen der Roboter mit Hilfe einer KI erzeugen und auf diese Weise verbessern. Gegenüber programmierten Roboterbahnen von Menschen sind diese Bewegungsabläufe bis zu 20 Prozent schneller, sparsamer im Energieverbrauch und schonender für die Mechanik, die weniger belastet wird.» Für Kunden bringt das gleich auf mehreren Ebenen Vorteile: Die Verpackungsgeschwindigkeit steigt, der Energieverbrauch in der Maschine sinkt und die beteiligten Komponenten der Verpackungsanlage werden geschont. Alles zusammen wirkt sich positiv auf die Nachhaltigkeit im Verpackungsprozess aus und reduziert zudem die Betriebskosten. Gleichzeitig verringert ein vibrationsarmer Lauf die Geräuschkulisse in der Produktion, was das Arbeiten angenehmer macht.

Die Zukunft der KI liegt im Vereinfachen von Technologie

KI ist bei Schubert bislang hauptsächlich in der Robotersteuerung im Einsatz und sorgt dort spürbar für einfacheres Handling, schnellere und flexiblere Prozesse, mehr Energieeffizienz und im Endeffekt weniger Kosten. Dabei allein wird es voraussichtlich nicht bleiben. Ralf Schubert wirft zum Schluss einen Blick voraus: «Einfachheit ist und bleibt der Schlüssel für die Verpackungstechnologie der Zukunft. Was in dem Zusammenhang hochinteressant sein könnte, ist KI zur Programmierung, zur Problemlösung und zum Wissensmanagement – ähnlich wie Chat GPT, aber als Schubert GPT. So könnte man eines Tages vielleicht, wie mit einem Bot, direkt mit der Verpackungsmaschine sprechen.»

Im F2-Roboter sorgen mit KI generierte Roboterbahnen für mehr Geschwindigkeit, weniger Energieverbrauch und weniger Vibrationen.

Über die Gerhard Schubert GmbH

Die Gerhard Schubert GmbH ist weltweit anerkannter Marktführer für Top-Loading-Verpackungsmaschinen (TLM). Das Familienunternehmen aus Crailsheim (Baden-Württemberg, Deutschland) setzt bei seinen digitalen, roboterbasierten Verpackungsmaschinen auf ein Zusammenspiel von einfacher Mechanik, intelligenter Steuerungstechnik und hoher Modularität. Mit dieser Philosophie und einer eigenen Innovationskultur beschreitet das Unternehmen seit über 50 Jahren völlig eigenständige technologische Wege.

Mit seiner TLM-Technologie stellt der Maschinenbauer seinen Kunden zukunftssichere Verpackungsmaschinenlösungen bereit, die einfach in der Bedienung, flexibel in der Formatumstellung, hochleistungsfähig und stabil in der Funktion sind. Die TLM-Verpackungsmaschinen verpacken Produkte jeglicher Art und Branche – von Lebensmitteln, Süsswaren, Getränken, Pharmazeutika und Kosmetik bis hin zu technischen Artikeln – in Trays, Kartons, Schachteln oder in Schlauchbeutel.

Namhafte globale Unternehmen der Konsumgüter- und Pharmaindustrie vertrauen gleichermassen auf Automatisierungslösungen von Schubert wie zahlreiche kleine, mittelständische und familiengeführte Unternehmen. Gegründet im Jahr 1966, beschäftigt die heute in zweiter Generation geführte Unternehmensgruppe 1700 Mitarbeiter.

Text und Fotos Gerhard Schubert GmbH

Gerhard Schubert GmbH

Hofäckerstrasse 7

D-74564 Crailsheim

Telefon +49 7951 400-0

Fax +49 7951 8588

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!